Weber está en el camino del éxito. La empresa, en rápido crecimiento, es el líder del mercado internacional de máquinas para el corte industrial de alto rendimiento de embutidos, jamón y queso, según su propia información. Para reducir aún más los costes unitarios y la escasez de trabajadores cualificados en la planta de Neubrandenburg, en Mecklemburgo-Pommerania Occidental, se ha introducido recientemente allí la producción automatizada y casi sin personal desde el tamaño del lote uno. La sujeción de las piezas a mecanizar juega un papel importante para el éxito.

Dirk Kleinwächter, director general de Weber Maschinenbau GmbH en la planta de Neubrandenburg, está convencido de haber elegido el camino correcto: "Somos una de las primeras empresas de la región en automatizar la producción desde el tamaño del lote uno, y estoy seguro de que esto se convertirá en la tendencia de la industria en los próximos años."

Allí, la empresa produce cortadoras, descortezadoras y máquinas de hielo de alto rendimiento, así como cuchillas circulares y de hoz en 18.000 metros cuadrados de espacio. Las máquinas forman parte de la amplia gama de productos para la industria alimentaria, que abarca desde máquinas individuales hasta líneas completas de corte-porcionado-pesado de hasta 30 metros de longitud.

Se fabrica un gran número de piezas diferentes, ya que, además de máquinas completas, la planta de Neubrandenburg también suministra chapas y piezas mecanizadas a otros centros de producción del grupo empresarial. Por razones de calidad, entre otras, la gama vertical de fabricación es extremadamente alta, con un 85 %; incluso los tornillos y las tuercas se fabrican in situ. Alrededor del 95 pro ciento de las piezas se mecanizan en húmedo con lubricante refrigerante.

El director general Kleinwächter concedió gran importancia al proyecto de automatización desde el principio: "Sólo podemos lograr una mayor reducción de nuestros costes unitarios con una producción aún más eficaz. Gracias a las continuas inversiones en automatización, lo estamos consiguiendo."

Frank Brunner, jefe del departamento de mecanizado, describe los objetivos concretos del proyecto: "Queríamos reducir los costes unitarios, aumentar los tiempos de funcionamiento de los husillos, acelerar la preparación e incluso producir lotes de uno a cinco de forma económica."

Carsten Toboldt, capataz de mecanizado en Neubrandenburg, desempeñó un papel importante en la implementación operativa. El proyecto de automatización se puso en marcha en 2014 con el análisis de los 14.000 componentes vivos de la fábrica. En Neubrandenburg, alrededor del 80 % de todos los componentes tienen una anchura de 75 mm o 125 mm y son adecuados para la producción automatizada.

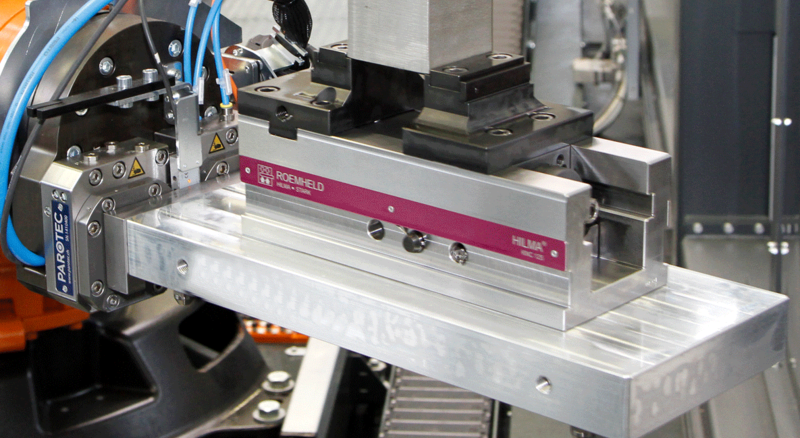

A mediados de 2015, el resultado es impresionante. Los tiempos de funcionamiento de los husillos de las máquinas podrían pasar de 50 % anterior al 85 %, aunque según Toboldt "todavía quedan algunos puntos porcentuales."Con un tiempo de funcionamiento anual de la máquina de 300.000 minutos, los husillos fresan ahora 105.000 minutos más que antes, un éxito que se debe en gran medida a que la preparación se ha trasladado fuera de la máquina a una estación de preparación externa. Durante la semana, la producción está automatizada en los turnos de mañana y tarde; por la noche y los fines de semana, la producción funciona sin personal, incluso para los lotes más pequeños. La solución de automatización completa comprende dos centros de mecanizado monobloque DMU 85 de DMG con sistemas de posicionado punto "0" de sujeción, un sistema de paletas Promot con 98 paletas en dos tamaños y 104 mordazas para máquinas HILMA KNC 125 con una fuerza de sujeción de 40 kN, incluidas las mandíbulas correspondientes.

En la estación de preparación externa, las piezas se sujetan con las mordazas para máquinas y se preparan para el mecanizado. Toboldt explica la decisión de un solo tipo de mordaza: "Queríamos un modelo de aplicación universal. Por eso también tenemos la cuadrícula de fijación en todas las paletas para montar las mordazas."El diseño de los orificios de fijación y sujeción, conocido internamente como "cuadrícula de Weber", también se utiliza en la fábrica de la sede central de la empresa en Breidenbach, donde se utilizan las mordazas para máquinas HILMA de los tipos KNC y DS 125.

La cuadrícula de la parte inferior de la mordaza consigue una óptima conexión por fricción con la paleta. Además, se puede prescindir de las molestas garras de sujeción, por lo que es posible montar las mordazas para máquinas más cerca. De forma estándar, dos, y en casos excepcionales tres, mordazas pueden fijarse de manera flexible a un total de 68 paletas grandes con dimensiones de 500 x 500 mm y con diferentes dimensiones de separación.

En las 30 paletas más pequeñas, que tienen la mitad de tamaño, hay espacio para una mordaza para máquinas; se utilizan principalmente para el mecanizado de 5 caras. Se fijan y posicionan en la mesa de la máquina con la ayuda de sistemas de posicionado punto "0" de sujeción para que puedan cambiarse en segundos. Para las ejecuciones más pequeñas, se inserta una paleta intermedia. Así se consigue la altura necesaria para el mecanizado de 5 caras, de modo que el husillo pueda alcanzar la pieza desde todos los lados sin colisionar.

La mordaza mecánica-hidráulica KNC 125 de HILMA utilizada en Neubrandenburg cubre cuatro quintas partes de los componentes fabricados en la planta con su ancho de mandíbula de 125 mm. Ofrece un alto grado de flexibilidad, ya que las aperturas de la mordaza pueden cambiarse rápidamente y las mandíbulas también. Además, los insertos intercambiables y las mandíbulas pueden utilizarse en todas las mordazas con un solo tipo básico. El KNC se utiliza en dos ejecuciones: En ejecución estándar con 440 mm de longitud de la parte inferior y en "ejecución Weber" acortada de 120 mm. La ejecución corta se emplea sobre todo para espacios de máquina estrechos en el mecanizado de 5 caras. Carsten Toboldt comenta: "Para el 80 % de los componentes, conseguimos producirlos en una sola sujeción."

Además de acortar la mordaza para máquinas, el especialista en técnica de sujeción ha realizado otras adaptaciones específicas para el cliente Weber. Las personas de contacto para los Neubrandenburgeses fueron Christoph Neuhaus, venta de sistemas de sujeción para piezas a mecanizar en la sede de ROEMHELD en Hilchenbach, y Enrico Weigel, asesor técnico del representante regional de ventas Adolf Neuendorf GmbH.

Para poder sujetar el mayor número posible de piezas con un solo tipo de mordaza para máquinas, se ha ampliado, por ejemplo, el campo de sujeción. Al desplazar las mandíbulas fijas de las mordazas acortadas para máquinas hacia atrás, los expertos en técnica de sujeción también pudieron eliminar los bordes que interfieren para que las herramientas puedan trabajar sin colisiones durante el mecanizado de 5 caras. Además, un pasador enchufable asegurado garantiza que las correderas de las mordazas para máquinas permanezcan en su posición cuando la máquina funciona a altas velocidades de desplazamiento, incluso en el estado desblocado.

"También hemos desarrollado mandíbulas de sujeción personalizadas según las especificaciones de Weber, ya que la mayoría de los componentes se sujetan con mordazas de gran altura que incluyen insertos intercambiables", explica Neuhaus. Para ello, los técnicos del especialista en técnica de sujeción examinaron las consideraciones sobre componentes y colisiones del cliente, así como opciones de montaje en la paleta.

De serie, los insertos intercambiables rápidamente están disponibles con estructura dentada, con recubrimiento de metal duro o TUC. Se utilizan para aumentar las fuerzas de retención cuando es necesario, para compensar las superficies de sujeción no paralelas o cuando se requiere una sujeción potente con bordes de sujeción estrechos. Si es necesario, también se pueden reducir los bordes de sujeción de una pieza con su ayuda.

Neuhaus y Weigel ya no tenían que convencer a los responsables de Weber de la calidad de sus mordazas para máquinas. La empresa lleva casi 15 años utilizando mordazas de HILMA. Además, los responsables del proyecto ya han probado la mordaza para máquinas mecánica-hidráulica KNC 125 en una prueba interna para determinar su idoneidad para el proyecto de automatización. Con éxito, como informa Carsten Toboldt: "La elevada fuerza de sujeción, la fiabilidad del proceso, su gran flexibilidad, así como el manejo sencillo y fiable hablan en favor de la KNC. Combinado con la alta calidad y fiabilidad, no hemos encontrado esto con otros proveedores."

El cambio de las piezas es muy sencillo: La pieza se afloja con una manivela y luego se extrae el pasador. Si es necesario, la corredera puede ajustarse manualmente a otro campo de sujeción. Una vez que se ha ajustado aproximadamente el campo de sujeción y se ha fijado la corredera mediante un pasador, se utiliza primero la manivela para avanzar mecánicamente la corredera hasta la pieza. Si se sigue accionando la manivela, se pasa al campo de alta presión hidráulica, y después la fuerza de sujeción aumenta linealmente hasta el máximo.

Los muchos años de buena experiencia, a los que se refiere el director de producción Brunner, también hablan a favor de la KNC: "Llevamos 14 años utilizando mordazas de HILMA y nunca hemos tenido ningún problema ni una situación en la que no se pudiera blocar un componente. Siempre son precisos en su posición y se blocan de forma fiable. "Estoy seguro de que trabajaremos bien con los dispositivos de sujeción durante los próximos 10 ó 15 años."

Una vez terminada la planificación, Weber encargó en noviembre de 2014 un total de 104 mordazas para máquinas KNC en la ejecución personalizada y un equipo básico de mandíbulas de sujeción. Antes del cambio de año, ROEMHELD entregó las primeras mordazas para rodar, y hasta finales de enero Weber recibió los restantes. En las plantas de Neubrandenburg y Breidenbach, los agujeros se perforaron en las paletas para que las mordazas puedan fijarse de manera rápida y segura y se posicionen con una precisión de 2 µm.

La documentación relativa a la aplicación suministrada por el fabricante facilita a los responsables de la empresa el reequipamiento sencillo de otras paletas con mordazas. Para garantizar que todos los dispositivos de sujeción estén siempre listos para su uso de manera fiable, Weber también ha suscrito un acuerdo de servicio y mantenimiento. Esto prevé que un mecánico de ROEMHELD revise todos los sistemas de sujeción una vez al año y los mantenga si es necesario.

Todos los implicados están muy satisfechos con el progreso del proyecto de automatización. Director del proyecto Carsten Toboldt: "La cooperación fue excelente y se desarrolló con gran rapidez, de modo que pudimos poner en práctica nuestras ideas rápidamente. Después de los primeros cuatro meses, de febrero a mediados de junio, ya hemos sujetado 320 componentes con las mordazas para máquinas en la producción automatizada, que fue muy rápido.Y el director general Kleinwächter también se complace en recomendar la empresa de técnica de sujeción: "Para un proyecto así se necesitan socios como ROEMHELD, que nos apoyó plenamente en todo momento."

Estamos aquí para usted.

¿Tiene preguntas sobre su cuenta de cliente, consultas o pedidos? Póngase en contacto con nosotros.

Aproveche nuestra zona de login gratuita:

- Descarga de datos CAD

- Descarga de instrucciones de servicio

¡Bienvenido de nuevo! Inicie sesión con su cuenta de usuario ya existente.'